Der Kugelgewindetrieb, kurz KGT, ist ein Schraubgetriebe, bei dem die Spindelgeometrie mit höchster Präzision arbeitet. Gewährleistet wird dies durch eine mit Kugeln gefüllte schraubenförmige Rille. Gerade Werkzeugmaschinen, wie zum Beispiel Drehmaschinen, bei dem eine genaue Positionierung zwischen Werkzeug und Werkzeugträger unerlässlich sind, profitieren von diesem Hochleistungsbauteil. Dessen Positioniergenauigkeit kann wiederum durch die Vorspannung am Kugelgewindetrieb exakt geregelt werden. Dazu im Folgenden mehr.

Aufbau der Kugelgewindetriebe sowie deren Vorteile durch Vorspannung

Die Technik von heute verlangt von jedem Maschinenbauteil Präzision und Genauigkeit. Dieser ebenfalls als Fehlertoleranz in der CNC-Technik sowie Robotik einfließende Mehrwert verringert Produktionsmängel und ist demzufolge zu einem unerlässlichen Kosten-Nutzen-Faktor jedes metallverarbeitenden Betriebes geworden. Mit Verdrängung der ehemals gebräuchlichen Trapezgewindespindel hat sich der Kugelgewindetrieb in nahezu allen Bereichen des Maschinenbaus durchgesetzt.

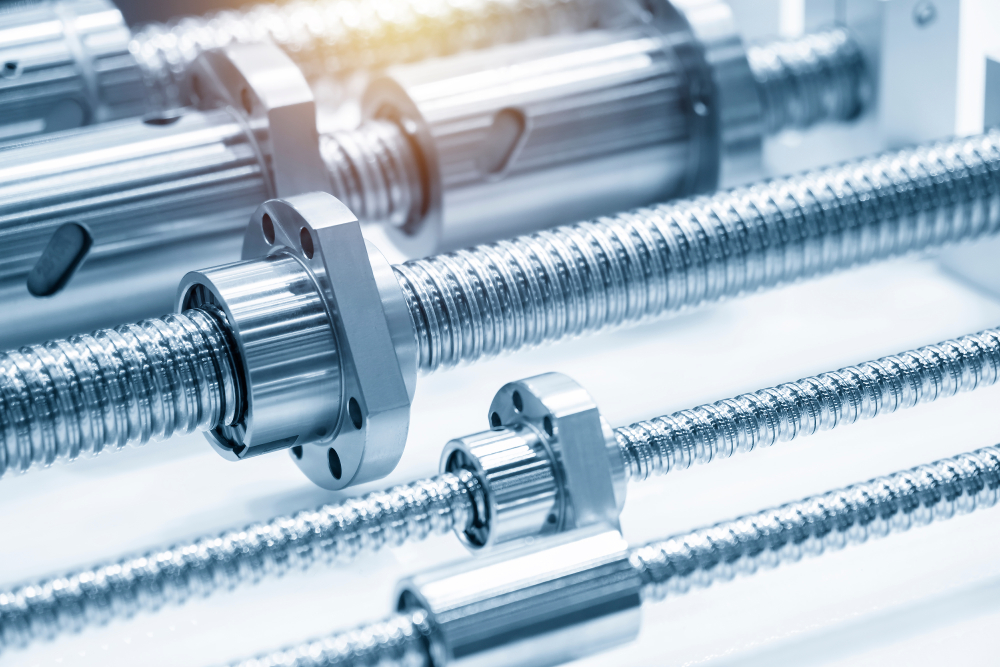

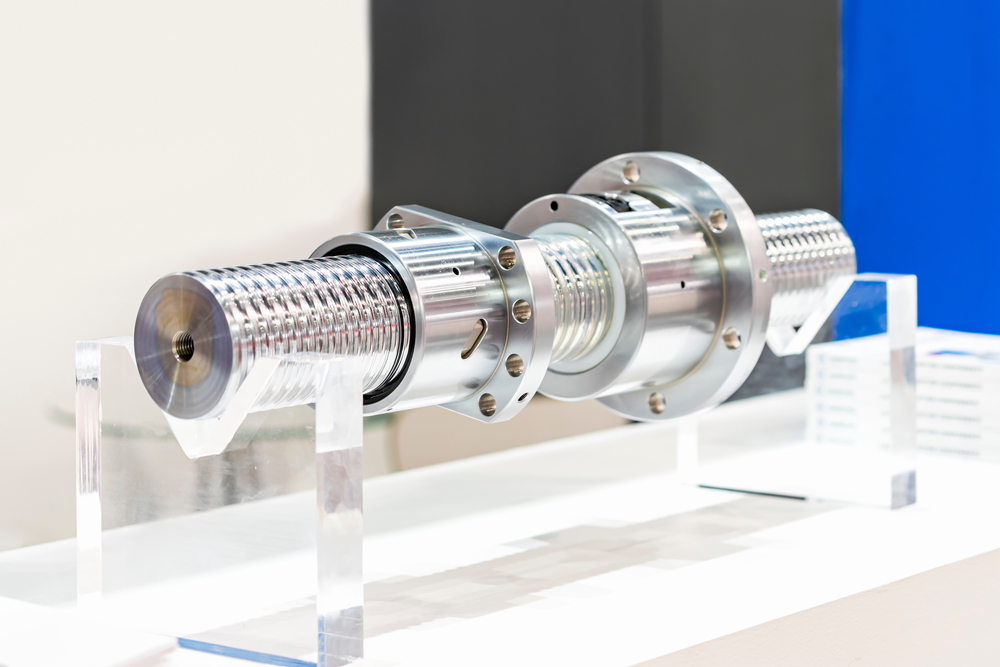

Der Kugelgewindetrieb besteht aus einer axialen Kugelgewindespindel, zwei Lagerungen am jeweiligen Ende, dem Festlager und Loslager sowie der Kugelgewindemutter.

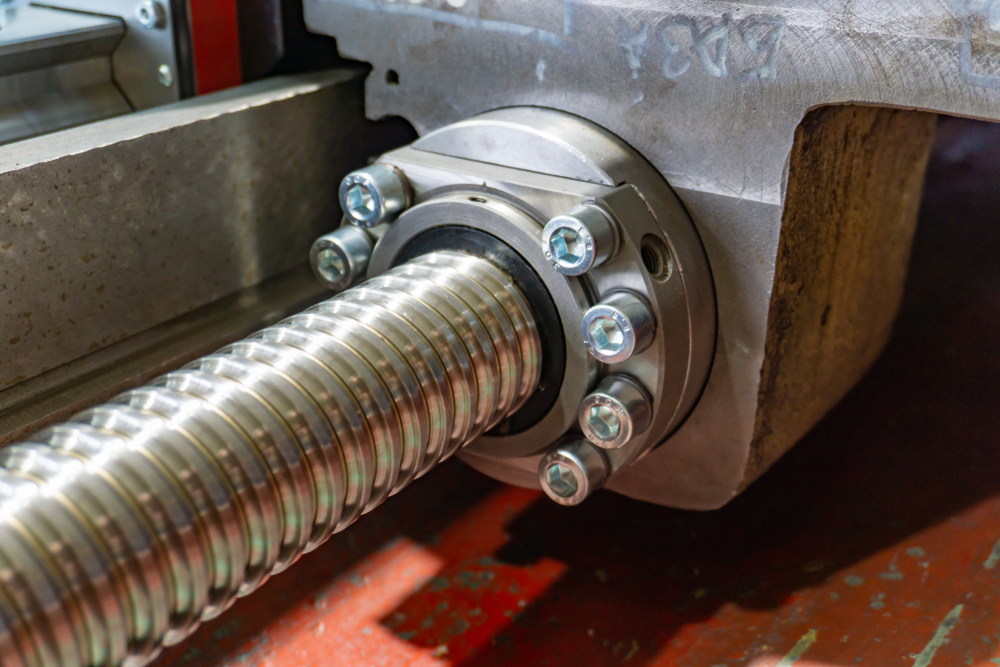

Hinter dem Festlager befindet sich der Spindelzapfen. Je nach Antriebssystem kann es zu einer einseitigen oder zweiseitigen Festlagerung kommen. Ziel ist es, mit dem Kugelgewindetrieb hohe Vorschübe trotz hoher Präzision und unterschiedlicher Lastverteilung zu erreichen. Dies wird durch die spindelförmige Laufbahn gewährleistet, deren kennzeichnendes Merkmal das Profil der Steigung ist. Durch diese sogenannte »gotische Laufrille« wird ein Punktkontakt zwischen Kugel und Rillenprofil hergestellt. Durch eine gleichmäßige Verteilung der Last sowie einer werksmäßig hohen Steifigkeit des Maschinenbauteils wird eine genaue Kraftübertragung gewährleistet.

Surasak_Photo/shutterstock.com

Der Gewindetrieb überträgt somit mithilfe von Kugeln die benötigte Kraft zwischen Schraube und Mutter. Somit lässt sich die Rotation eines Motors mit einem sehr hohen Wirkungsgrad in eine Linearbewegung umwandeln. Verschiedene Bauarten der Spindel- und Muttergeometrie sowie das Spiel und die Vorspannung gewährleisten, dass den heutigen technischen Standards und Fortschritten Genüge geleistet werden kann. Dafür steht ebenfalls die hohe Belastbarkeit der Kugelgewindetriebe, welche je nach Durchmesser Lasten im dreistelligen Kilonewton-Bereich bewegen können.

Vorteile von Kugelgewindetrieben

Kugelgewindetriebe bestehen aus gehärtetem Material und sind für ihre hohe Beanspruchbarkeit bekannt. Neben einer geringen Geräuschemission wird deren Einsatz aufgrund einer hohen Präzision empfohlen. Dazu werden die Bauteile in verschiedenen Genauigkeitsklassen und Ausführungen auf dem Markt angeboten. Bereits bei der Herstellung wird zwischen gerollten, geschliffenen und gewirbelten Gewindespindeln unterschieden. Dies wiederum hat Einfluss auf die Beanspruchung und Verschleißminderung der Bauteile.

Neben verschiedenen DIN-Abmessungen werden Gewindespindeln in unterschiedlichen Genauigkeitsklassen angeboten. Des Weiteren ist darauf zu achten, dass standardmäßig sowohl Gewindetriebe mit geringem Spiel als auch spielfrei veräußert werden. Im Vergleich zum altbewährten Trapezgewindespiel ist somit eine deutlich geringere Reibung möglich, was den Verschleiß und die Wärmeentwicklung der Maschine erheblich senkt. Gleichermaßen reduziert sich dabei der Energieverbrauch trotz höherer Vorschubgeschwindigkeiten. In der Prototypen- oder Serienanfertigung werden die laufenden Betriebskosten somit erheblich gesenkt.

Vorspannung am Kugelgewindetrieb: Ein Mehrwert an Präzision und Steifigkeit

Definitionsgemäß handelt es sich bei einer Vorspannung, um eine im Bauteil vorhandene mechanische Spannung, die bereits während der Montage oder Produktion eingefügt wurde. Es ist somit eine vorgegebene Belastung, die nicht von außen entsteht. Weitere Beispiele hierfür finden sich in der Federtechnik, bei der Vorspannung von Spannbeton und Sicherheitsglas sowie bei der Produktion von Wälzlagern. Ziel ist es, im Lastfall ein bestimmtes Verhalten des Bauteils zu erreichen. Beim Kugelgewindetrieb dient die Vorspannung konkret dazu, die Steifigkeit des Bauteils zu erhöhen.

Somit wird konsequent das Spiel zwischen Spindel und Mutter reduziert, sodass die Positioniergenauigkeit des Maschinenbauteils erheblich verbessert wird.

In der Regel sollte die Vorspannung zwei bis zehn Prozent der dynamischen Tragzahl entsprechen. Verschiedene Möglichkeiten stehen zur Verfügung: Zum einen besteht die Möglichkeit, mit zwei gegenläufigen Gewindemuttern eine Vorspannung in der Gewindespindel zu erzielen. Des Weiteren kann die Vorspannung durch eine Kugelsortierung, dem »Einfüllen« von Kugeln vordefinierter Größe, Gewähr geleistet werden. Die Mutter-/Spindelpaarung lässt sich somit fester oder loser gestalten. Um mehr Steifigkeit zu erreichen, sollten Kugeln mit vordefiniertem Übermaß verwendet werden, deren geringfügige Verformung zu einem stabileren Vierpunktkontakt führt. Mit dem sogenannten Pitch-Shift, einem absichtlich eingefügten Steigungsversatz, wird ebenfalls die Vorspannung am Bauteil erhöht.

Dovzhykov Andriy/shutterstock.com

Genauigkeits- bzw. Toleranzklassen

Die Standard-Genauigkeitsklassen von Kugelgewindetrieben werden in der ISO-Norm 3408-3 vordefiniert. Diese werden anhand von Steigungsfehlern auf voller Hublänge, der Abweichung, sowie anhand von Steigungsfehlern auf dem Hubweg, der Schwankung, kategorisiert. In Zollmaß angegeben entspricht die Standardgenauigkeit für Gewindetriebe einer Steigungsgenauigkeit von ±0,004 in/ft, was wiederum der Toleranzklasse T10 gemäß ISO-Norm entspricht. Die Standardgenauigkeit für metrische Baureihen mit einem Außendurchmesser kleiner 12 mm beträgt 52 µm/300 mm und entspricht der Toleranzklasse T7. Metrische Baureihen mit einem Außendurchmesser größer 12 mm werden der Toleranzklasse P5 zugeordnet, was einer Steigungsgenauigkeit von 3 µm/300 mm entspricht.

Die Zukunft gehört den Kugelgewindetrieben

Da es in der Zukunft immer mehr Computer, Roboter und maschinengesteuerte Anlagentechnik in der Produktion geben wird, ist deren Laufleistung, Präzision sowie Positioniergenauigkeit von alles entscheidender Größe. Kugelgewindetriebe passen sich diesen neuen Gegebenheiten an und werden in Form neuer keramischer Elemente vertrieben. Des Weiteren werden in sogenannten adaptronischen Kugelgewindetrieben bereits jetzt Aktorelemente verbaut, welche Schwingungen und somit die Wärmeentwicklung massiv verringern. Eine Weiterentwicklung der Kugelgewindetriebe sind zudem die sogenannten Rollengewindetriebe.

Bildquelle Titelbild:

- Pixel B/shutterstock.com